Alkaliresistenz

Verbesserter Schutz von

anodisiertem Aluminium durch Kombinationsverfahren

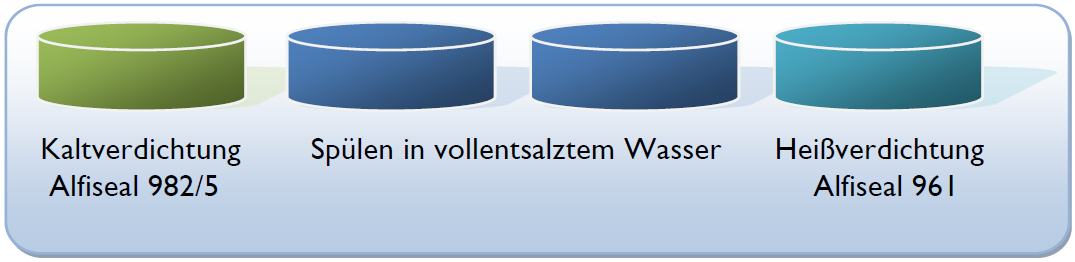

Kombinationsverfahren aus Alfiseal 982/5 und Alfiseal 961

Allgemeines

Der Anteil an Aluminium im Automobilbau steigt ständig. So wird das begehrte Metall neben dem Einsatz im Karosserie- und Komponentenbau auch immer häufiger für die dekorative Gestaltung von Fahrzeugen verwendet.

Der entsprechende Schutz wird durch die Bildung einer künstlichen, porösen Oxidschicht mittels Anodisieren (elektrolytische Oxidation von Aluminium - Eloxal – Prozess) ermöglicht. Nach der abschließenden Verdichtung der porösen Oxidschicht bietet das Material dann eine gute Beständigkeit gegen natürliche Umwelteinflüsse wie Regen, Sonne, Verschmutzung usw.. Wenn jedoch Bedingungen vorliegen, die die Oxidschicht angreifen, wird deren Schutzwirkung aufgehoben und Korrosionserscheinungen treten auf. Die Folge ist eine irreversible Mattierung der zuvor glänzenden Aluminiumoberfläche. Grund ist der amphotere Charakter von Aluminiumoxid, der eine Löslichkeit sowohl in Säuren als auch in Laugen bewirkt. Dieser Effekt kann z.B. in Fahrzeugwaschanlagen auftreten, bei denen alkalische Reiniger (pH - Wert > 10) eingesetzt werden. Entsprechende Reinigungsanlagen finden sich z.B. in den USA.

Vorgaben der Automobilindustrie

Die Automobilindustrie hat auf diese Einflüsse reagiert und schreibt in ihren Normen eine bestimmte Alkaliresistenz für anodisierte und verdichtete Teile vor.

Mit einfachen Mitteln zum Ziel?

Für den Automobilzulieferer bedeutet diese Anforderung eine erhebliche Kraftanstrengung, da die geforderte Alkaliresistenz mit einer einfachen Heißverdichtung im Anodisierbetrieb nicht realisierbar ist.

Alufinish hat sich als Ziel gesetzt, die Anforderung zur Alkaliresistenz im Anodisierbetrieb durch Optimierung des Verdichtungsverfahrens an sich zu erfüllen. Hierzu wurde die Produktkombination Alfiseal 982/5 (Kaltverdichtung) mit Alfiseal 961 (Heißverdichtung) entwickelt.

Vorteile:

Einfache Handhabung

Lange Badstandzeiten in der Kaltverdichtung

Prozesssicherheit dank konstantem und hohem Qualitätslevel

Keine separaten Fluoridzugaben zur Aufrechterhaltung der Badaktivität

Hohe Schutzwirkung durch einfaches Kombinationsverfahren

Vollständig analysierbar

Sichtbare Eintauchgrenzen auf Zierleisten nach dem Alkaliresistenztest vermeiden

Für eine ideale Vorbehandlung empfehlen wir hierzu folgende Badfolge und -parameter:

Parameter

Alfiseal 982/5

Alfiseal 961

Konzentration

Temperatur

Time

pH-Wert

Fluoridgehalt

1,5 - 1,8 g/l Nickel

28 - 32°C

1,5 Minuten/µm

6,3 - 6,6

500 - 600 mg/l

8 - 12 ml/l

mind. 96°C

3 Minuten/µm

6,3 - 6,5

Bei Alfiseal 982/5 handelt es sich um eine nickelfluoridhaltige Kaltverdichtung, die speziell für einen großen Warendurchsatz, lange Badstandzeiten bei gleichbleibender Qualität und hoher Prozesssicherheit konzipiert wurde. Nach der Kaltverdichtung wird sorgfältig in vollentsalztem Wasser gespült, bevor in der speziellen, nickelhaltigen Heißverdichtung Alfiseal 961 die Nachbehandlung erfolgt.

Im Praxistest konnten mit dieser Kombination z.B. die Anforderungen nach VW TL 212 (10 Min., pH 12,5) und Volvo Test (16 Min., pH 12,5 + ACT Test) erfüllt werden ohne, dass eine Eintauchgrenze am Testmaterial sichtbar wurde. Eine weiter verbesserte Alkaliresistenz ist ebenfall möglich. Hierbei sind jedoch auch die zahlreichen, zusätzlichen Anforderungen der Automobilunternehmen (Korrosionstests, Wechselklima usw.) zu berücksichtigen.