Kleine, weiße und nicht abwischbare Flecken, sichtbar auf eloxierter und elektrolytisch gefärbter Ware (z.B. C35 - Schwarz), fallen dem Betrachter sofort ins Auge und führen zwangsläufig zu nicht verkaufsfähiger Ware und Nacharbeit. Umso wichtiger ist es, die Ursache des Problems schnell zu lokalisieren und abzustellen.

Fehlerbild: kleine, weiße Punkte auf gefärbter Ware

Was war passiert?

In einem Eloxalbetrieb mit elektrolytischer 2-Stufenfärbung zeigten sich auf eloxierten, bronzefarbenen Oberflächen weiße, punktförmige Flecken, die wie Nadelstiche aussahen. Während das Fehlerbild auf dunklen Oberflächen sofort sichtbar war, konnte man sie optisch auf der ebenfalls elektrolytisch-gold gefärbten Ware nicht erkennen.

Als mögliche Fehlerquelle wurde der Bereich um das elektrolytische Zinnfärbebad genauer untersucht. Dabei zeigte sich sehr schnell, dass weder Rohmaterial, Färbebadeinstellung, mechanische Vorbehandlung, Prozessablauf vor dem Färben, noch elektrische Parameter, sowie Kontaktierung beim Eloxieren und Färben als Ursache für das Problem infrage kamen.

Bei der Untersuchung der Prozessbäder auf Verunreinigungen zeigte sich jedoch ein erhöhter Gehalt an Chloriden in den Eloxalbädern und der Dekapierung. In der Hoffnung, die Fehlerquelle nun ermittelt zu haben, wurden die Bäder kurzerhand erneuert und die Ware nochmals gefärbt. Das Fehlerbild zeigte sich jedoch – trotz fehlender Chloridbelastung – erneut auf der Ware.

Die Ursache für das Fehlerbild

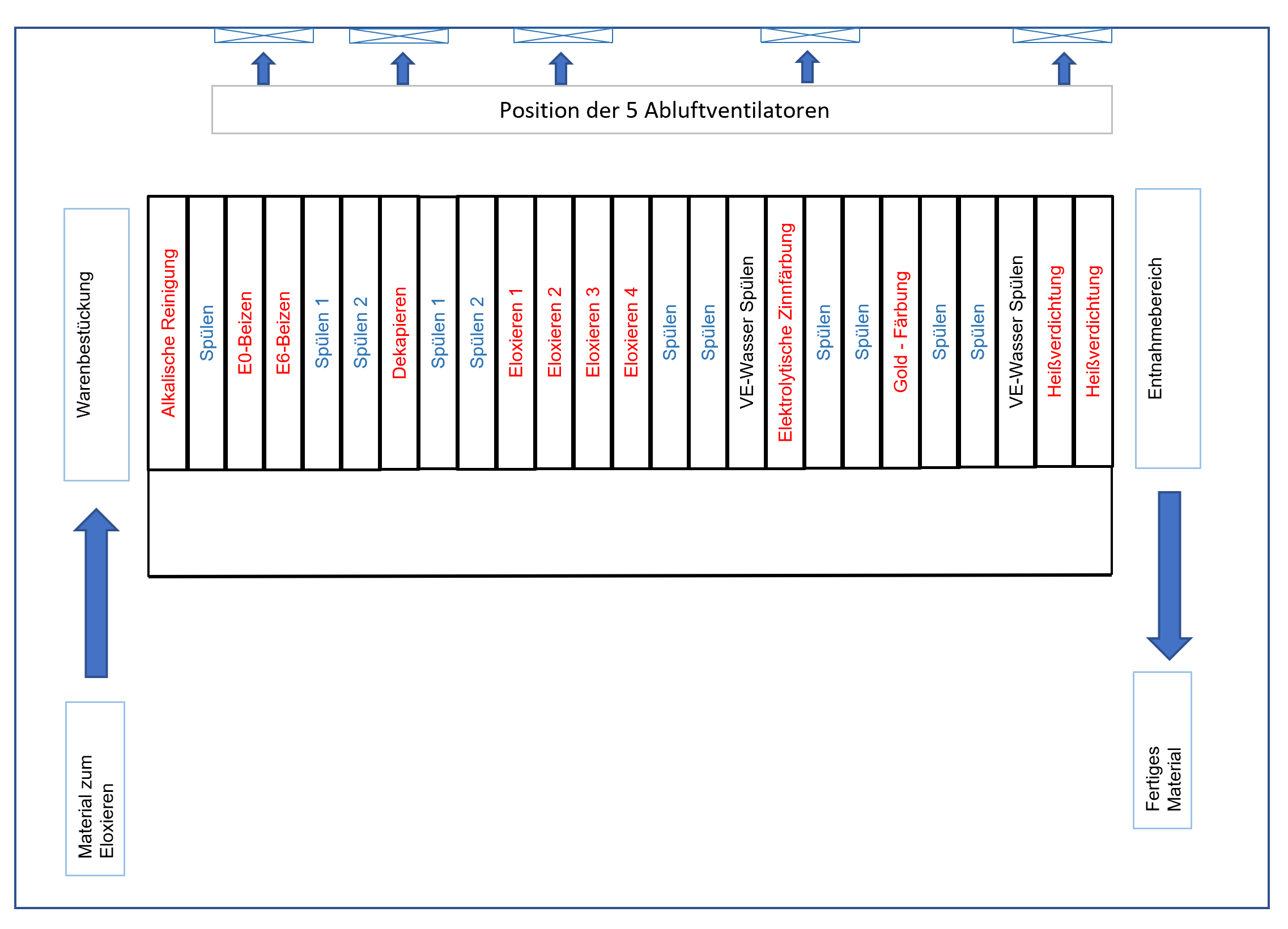

Bei der weiteren Fehlersuche wurde nun auch das Umfeld der Eloxalanlage näher betrachtet. Hierbei fielen die seitlich zur Anlage angebrachten Abluftventilatoren an der Gebäudewand auf, die die entstehenden Gase aus dem Produktionsbereich durch Absaugen entfernen sollten. Insgesamt 5 Ventilatoren sorgten hier für die entsprechende Absaugung der Abluft.

Eloxalanlage mit den 5 Abluftventilatoren

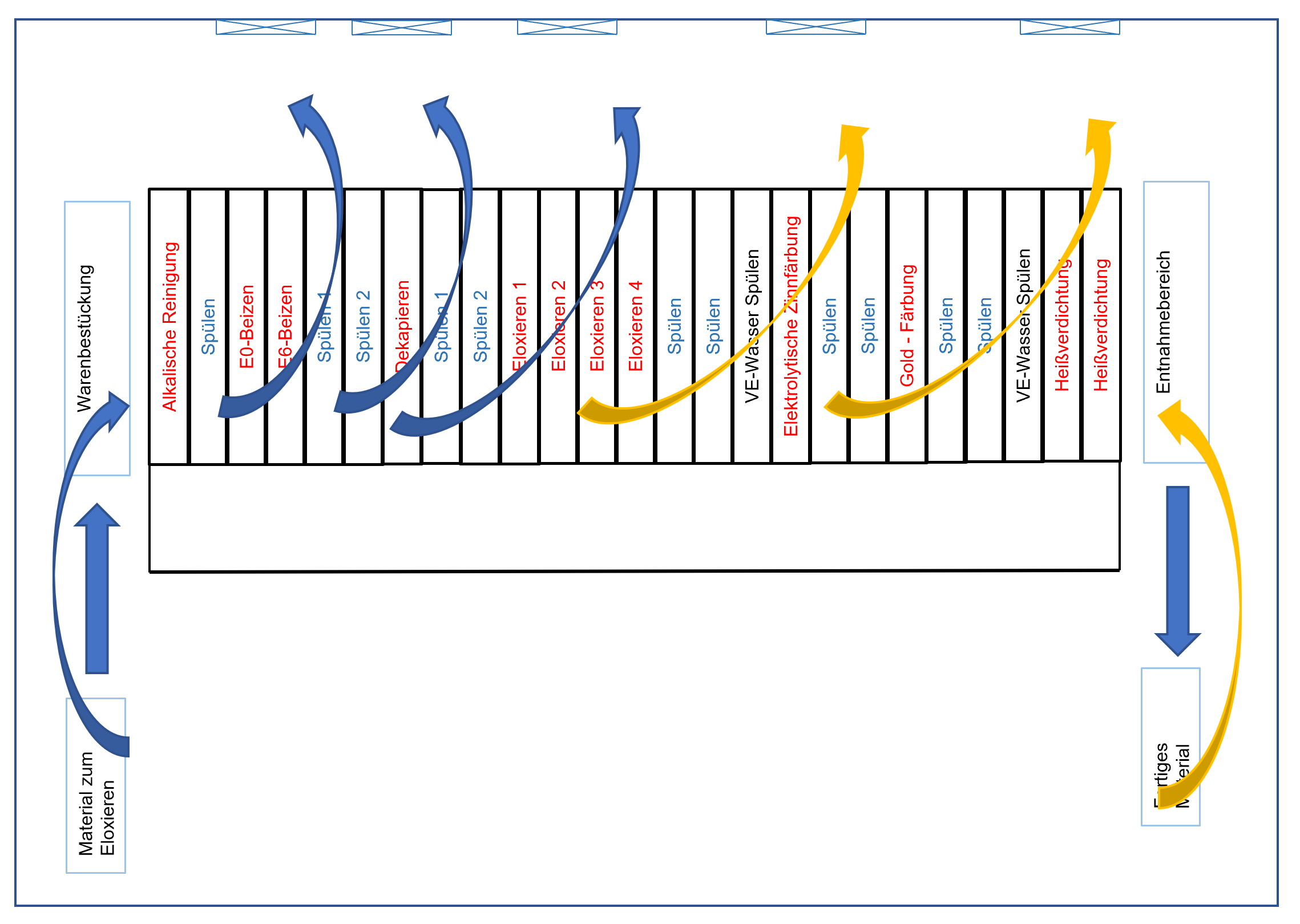

Die ungefähre Luftführung der Anlage zeigt die nachfolgende Skizze. Hierbei fällt auf, dass Beiznebel auch zum hinteren Teil der Anlage gelangen. Bei Ware, die sich dann in diesem Bereich befindet, besteht also die Gefahr, dass sich kleine Partikel aus dem alkalischen Beizprozess auf der Ware abscheiden. Die Gefahr ist umso größer, je stärker gebeizt wird und je mehr Beiznebel entstehen. In der Anlage konnte beobachtet werden, dass sich die Partikel insbesondere im Bereich der Färbebäder auf dem Material niederschlagen. Eine mikroskopische Untersuchung des fehlerhaften Materials zeigte, dass im Fleckenbereich lediglich die Färbung entfernt wurde, jedoch kein sichtbarer Beizangriff (Lochbildung) auf der Oberfläche stattgefunden hatte. Durch die Alkalität der Partikel kam es demnach zwar zu einer punktuellen Entfärbung auf der Ware, jedoch wurde eine zusätzliche Beizwirkung auf dem Grundmaterial aufgrund von (vermutlich) einsetzenden Neutralisationsreaktionen zwischen Partikeln und Oberfläche verhindert.

Abluftführung in der Anlage

Die Lösung: Veränderte Abluftführung der Umgebungsluft

Durch eine einfache Korrekturmaßnahme in der Abluftführung konnte das Problem gelöst werden. Hierzu wurden die zwei hinteren Ventilatoren (siehe Luftführung der orangefarbenen Pfeile) im Bereich des Färbebades und der Heißverdichtung abgestellt. Durch die nun fehlende Ansaugung der Beizpartikel in diesen Bereich, konnte die Kontamination der gefärbten Ware wirksam vermieden werden. Nachfolgend gefertigte Ware war wieder fehlerfrei und das Problem gelöst. Auch wenn diese Problemlösung einfach und wirksam war, stellt sie keine Ideallösung dar. Besser ist es, Beiznebel direkt am Entstehungsort zu entfernen, etwa durch eine geeignete, lokale Absaugung am Bad oder durch eine entsprechende Einhausung und Absaugung des Warenträgers.