Die anodische Oxidation von Aluminium zählt zu den bewährtesten Verfahren zur Veredelung metallischer Oberflächen. Doch bereits kleine Abweichungen im Prozess können zu sichtbaren Fehlerbildern und nicht verkaufsfähiger Ware führen. In diesem Beitrag stellen wir drei typische Fehlerbilder vor – und zeigen, wie sich diese sicher vermeiden lassen.

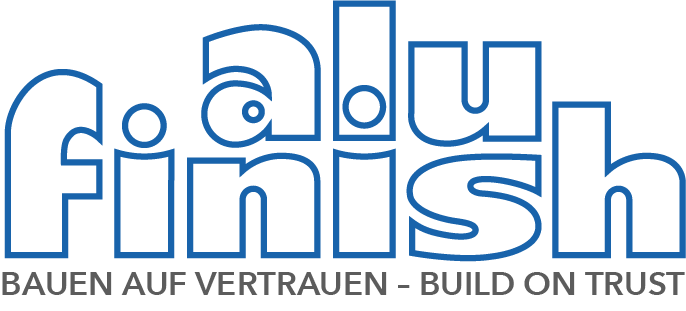

Irisierende Verfärbungen durch Kontaktprobleme

Nach dem Eloxieren zeigen manche Werkstücke schillernde, irisierende Regenbogenfarbtöne. Diese Effekte sind nicht gewünscht – sie deuten auf einen unzureichenden Stromfluss während des Prozesses hin.

Verrutscht der elektrische Kontakt am Bauteil während der Oxidation, wird der Stromfluss unterbrochen. Insbesondere dann, wenn sich bereits eine isolierende Oxidschicht gebildet hat, kann kein weiterer Schichtaufbau erfolgen. Das Ergebnis: ungleichmäßige, sehr dünne Oxidschichtdicken mit sichtbaren Verfärbungen.

Eine sichere, rutschfeste Kontaktierung ist essenziell – besonders bei sperrigen oder dünnen Werkstücken. Auch die Luftführung im Bad sollte so eingestellt sein, dass keine übermäßige Strömung entsteht, die ein Verschieben der Ware begünstigen könnte.

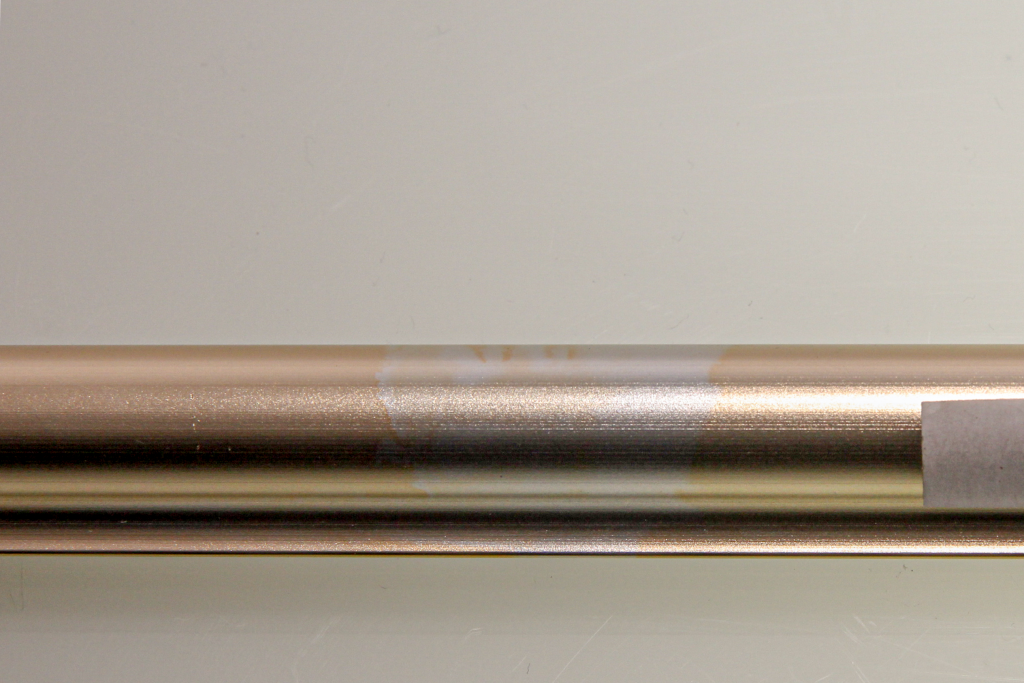

Ablaufspuren nach dem Eloxalprozess

Streifenartige Aufhellungen oder sichtbare Ablaufspuren – insbesondere an gefärbten oder geglänzten Oberflächen – treten häufig beim Transport der Ware aus dem letzten Prozessbad (Heißverdichtung) auf.

Verunreinigungen am Warenträger, insbesondere aus alten Badnebeln oder alkalisch-sauren Rückständen, lösen sich beim Ausheben durch heißen Wasserdampf und tropfen auf die fertige Ware. Dort führen sie zu Ablaufspuren und ggf. Verfärbungen.

Warenträger sollten regelmäßig manuell oder automatisiert mit Wasser gereinigt werden – idealerweise im Prozess integriert. Auch ein Spülbad für die Warenträgerbalken vor der Verdichtung kann helfen, das Fehlerbild zuverlässig zu vermeiden.

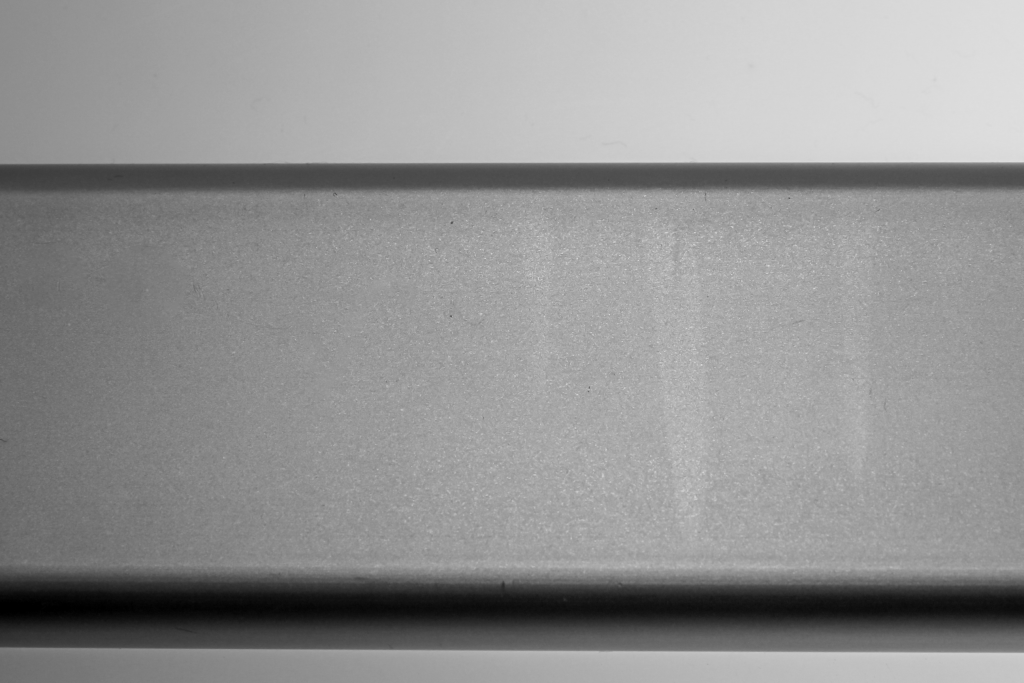

Fleckenbildung durch Kleber- oder Folienspuren

Nach dem Eloxieren zeigen sich matte Flecken oder reliefartige Strukturen – besonders auf Flächen, die zuvor mit Schutzfolien oder Klebeband versehen waren.

Kleberückstände oder verbliebene Folienreste auf der Aluminiumoberfläche verhindern einen gleichmäßigen Abtrag beim Beizen. Erst wenn die Rückstände vollständig entfernt sind, beginnt der eigentliche Beizprozess – mit dann sichtbaren Fehlstellen auf dem Endprodukt.

Vor der chemischen Vorbehandlung sollte das Rohmaterial auf Rückstände geprüft und gegebenenfalls mit geeigneten Lösungsmitteln vorgereinigt werden. Besonders Kanten, Vertiefungen und schwer zugängliche Stellen verdienen besondere Aufmerksamkeit.

Fazit

Ob Kontaktierung, Reinigung oder Anlagentechnik – beim Eloxieren zählt jedes Detail. Die beschriebenen Fehlerbilder zeigen, wie wichtig es ist, den Gesamtprozess regelmäßig zu prüfen und einfache Präventivmaßnahmen umzusetzen. Nur so lässt sich dauerhaft eine gleichbleibend hohe Qualität in der Oberflächenveredelung von Aluminium sicherstellen.