Ein wesentlicher Vorteil von pulverlackierten Aluminiumoberflächen besteht darin, dass gegenüber eloxierten (anodisierten) Bauteilen im Architekturbereich sehr viele Farbvarianten möglich sind. Das ist sicherlich auch einer der Gründe, warum bereits gegen Ende der 60er Jahre erste Anstrengungen in diesem Bereich unternommen wurden. Denke man nur an die reinweißen Fassadenflächen, die mit einem Eloxalprozess bis heute nicht zu realisieren sind. Anfang der 70er Jahre folgte dann die Entwicklung der zur Applikation notwendigen Pulverpistolen.

Betrachtet man die notwendigen, chemischen Vorbehandlungsprozesse, so sind diese gegenüber der Anodisation auf rein funktionelle Eigenschaften reduziert, was gleichzeitig auch eine Kosteneinsparung bedeutet. Allerdings wird auch für spezielle Projekte (Beispiel: Schwimmbadbau) vor dem Pulverbeschichten oftmals ein Anodisationsprozess (Voranodisation) angewendet, um eine besonders hohe Schutzwirkung in aggressiver Atmosphäre zu erzielen. Dieser Vorbehandlungsprozess ist dann entsprechend kostenintensiver. Von transparenten Lackaufbauten (Klarlack) einmal abgesehen, wird die Optik des Bauteils bei der Beschichtung nicht durch die Vorbehandlung sondern durch den aufgebrachten Pulverlack bestimmt. Hier sind sehr viele Variationsmöglichkeiten in Farbe, Haptik und Struktur möglich. Die chemische Vorbehandlung konzentriert sich also auf eine gute Haftung und ausreichenden Korrosionsschutz im Verbund mit dem aufgebrachten Pulverlack. Von der vorbehandelten Oberfläche ist auf dem Fertigteil später ja nichts mehr zu sehen.

Die chemische Vorbehanldung

Wie sieht nun eine typische, chemische Vorbehandlung beim Pulverlackieren von Aluminiumbauteilen aus? Diese orientiert sich sowohl an den vorhandenen Anlagengegebenheiten des jeweiligen Beschichtungsbetriebes, als auch an der gewünschten Schutzwirkung der finalen Oberfläche. In der Praxis wird die chemische Vorbehandlung meist in Spritz-und Tauchanlagen durchgeführt, jedoch kommen auch spezielle Applikationsarten zur Anwendung. Je nach Zustand des zu behandelnden Aluminiummaterials muss dieses zuvor auch noch mechanisch (z.B. durch Schleifen) bearbeitet werden, um hartnäckige Oberflächenstörungen(z.B. starke Vorkorrosion) zu beseitigen. Der erste Schritt in der chemischen Vorbehandlung ist immer die Reinigung der jeweiligen Oberfläche. Diese wird in den meisten Fällen direkt in Kombination mit einem Beizprozess durchgeführt und wird dann als Beizentfettung definiert. Hier ein paar typische Prozessabläufe mit Alufinish Produktbeispielen(Spülprozesse unberücksichtigt):

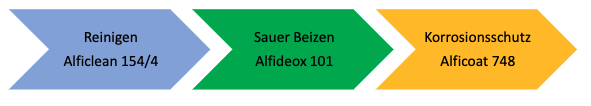

1 – Reinigen und Beizen getrennt

Bei dieser Kombination erhält man homogen aussehende Aluminiumoberflächen, da zuerst gereinigt und erst anschließend gebeizt wird. Diese Variante eignet sich beispielsweise für eine Anwendung mit transparentem Pulverlack, bei der man die Metalloberfläche noch durch den Pulverlack sehen kann.

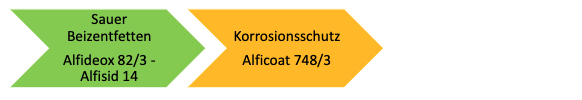

2 – Reinigen und Beizen in nur einem Prozessschritt

Diese sehr reduzierte Form der chemischen Vorbehandlung bedeutet gleichzeitig eine gewisse Einschränkung beim Reinigen und Beizen bestimmter (z.B. verharzter) Aluminiumoberflächen in nur einem Prozessschritt. Die Variationsmöglichkeiten (Fokus auf Reinigung oder Beizen) sind hier stark begrenzt. Nach den Beizentfettungsvorgang kann man je nach Oberflächenverunreinigung auch eine gewisse Oberflächenstrukturerhalten, die jedoch später durch den farbigen Pulverlack überdeckt wird und somit am Fertigteil nicht stört.

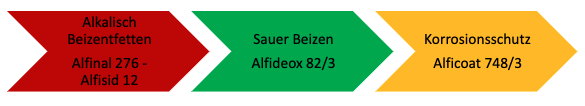

3 – Beizentfetten mit zusätzlichem Beizprozess

Eine Prozessfolge in dieser Form ermöglicht eine flexible, chemische Vorbehandlung für verschiedene Oberflächen. Variationsmöglichkeiten bestehen sowohl in der ersten als auch in der zweiten Beizzone. Die zusätzliche Prozessstufe benötigt aber auch den entsprechenden Platz in Anlage.

4 – Voranodisationsprozess

Dieser zeit- und kostenintensive Vorbehandlungsprozess setzt ein vorhandenes Eloxalbad voraus. Gleichzeitig garantiert er hervorragenden Korrosionsschutz aufgrund der μm –dicken Schutzschicht. Im Anschluss an die Voranodisation kann noch mit speziellen Produkten, wie z.B. dem ENVIROX PREANO – Verfahren nachbehandelt werden, um die Lackhaftung auf der porigen Schicht zu optimieren. In Verbindung mit Pulverlack ist dieser Prozess daher insbesondere für schwierige Anforderungen (Schwimmbad -Atmosphäre, Seeklima) besonders gut geeignet.

Korrosionsschutzverfahren heute:

Die früher sehr häufig eingesetzten Chromatierverfahren (Gelbchromatierung, Grünchromatierung, Transparentchromatierung) wurden in den letzten 20 Jahren mehr und mehr durch alternative, chrom(VI)-bzw. gänzlich chromfreie Verfahren ersetzt. Auch weitgehende Einschränkungen und Verbote durch Automobil-und Elektroindustrie, sowie REACH haben zu einem starken Rückgang der Chromatierverfahren insbesondere in Europa beigetragen. Heute werden meist Korrosionsschutzverfahren auf Basis von Titan-, Zirkonium- und/ oder organischen Polymerverbindungen eingesetzt. Zahlreiche alternative Verfahren konnten ihre Leistungsfähigkeit bereits in der letzten 20 Jahren unter Beweis stellen (z.B. das ENVIROX NR–Verfahren von Alufinish, welches Ende der 90er Jahre entwickelt wurde). Auch Qualitätsgemeinschaften wie die Qualicoat und GSB International überprüfen diese Verfahren, bevor sie im Beschichtungsbetrieb angewendet werden dürfen und ihnen eine offizielle Zulassung erteilt wird. Bei den jährlichen Routineprüfungen der Beschichtungsbetriebe werden diese Verfahren dann ebenfalls mit geprüft.

Chromfreie, pulverlackierte Oberflächen verfügen heute über einen großen Marktanteil im Bereich der Architekturanwendungen. Pulverlacksysteme mit unterschiedlichsten Eigenschaften in Kombination mit geprüften, chromfreien Korrosionsschutzverfahren bieten zudem flexible und sichere Gestaltungsmöglichkeiten für Bauherren und Architekten.