Die beste Vorbehandlung ist wirkungslos, wenn die Spültechnik unzureichend ist. Auch wenn man diese Aussage etwas belächeln könnte, ist dem so. Oftmals werden die Prozessbäder aufwendig gewartet und analysiert, während die ebenso wichtigen Spülbäder vernachlässigt werden. Daher sollte bei der chemischen Vorbehandlung auch immer auf den Zustand der Spülen zwischen den Prozessbädern und insbesondere auf die Spülsituation vor und nach der Korrosionsschutzbehandlung geachtet werden. Alle Rückstände aus einer Schlussspüle können auf der behandelten Ware abgeschieden werden und so später zu Problemen bei der lackierten Ware führen.

Je nach Zustand und Zusammensetzung der entsprechenden Spüle kann es sich bei den Rückständen um Prozesschemikalien, Öle/Fette, Schmutz- und Pulverpartikel oder auch um Trübstoffe (z.B. aus toter Biomasse) handeln.

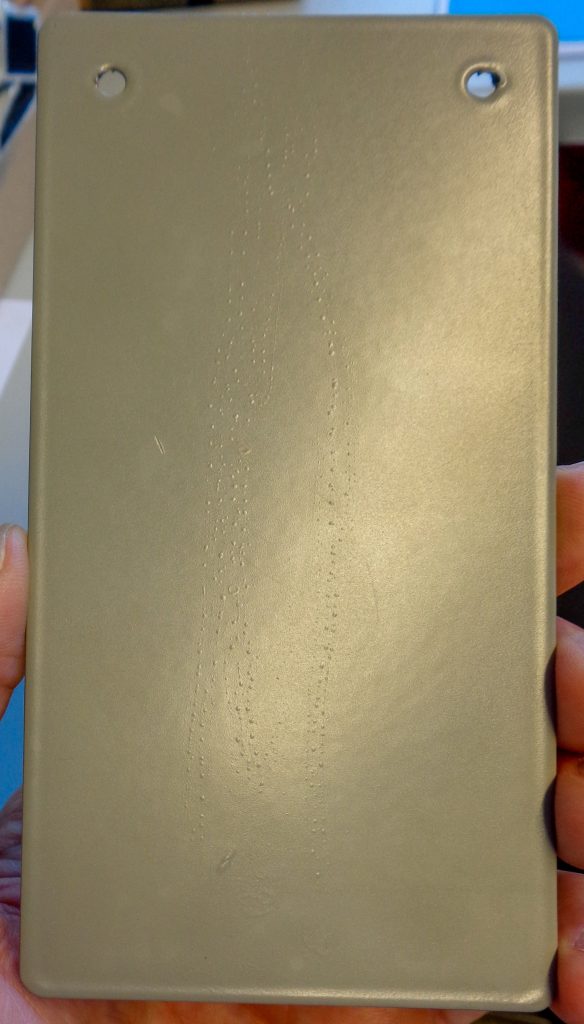

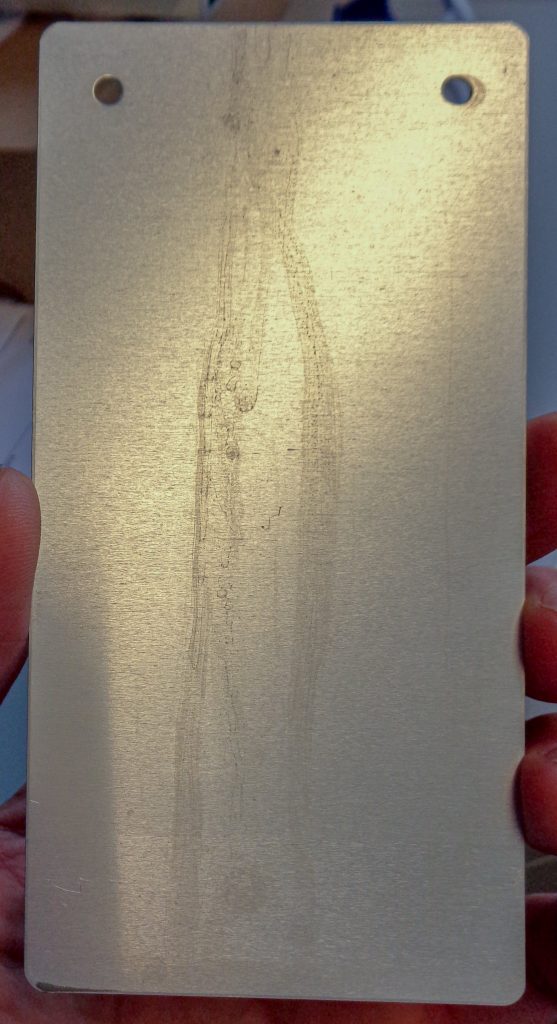

Entsprechende Rückstände verbleiben auf der Warenoberfläche und trocknen dann im nachfolgenden Haftwassertrockner mehr oder weniger stark ein, etwa in Form von pulver- oder kristallartigen Salzrückständen. Hierbei hinterlassen sie entweder sichtbare oder auch zunächst unsichtbare Spuren. Wird dieser eingetrocknete Salzfilm anschließend pulverlackiert, so ist im Idealfall zunächst nichts zu sehen und die Lackhaftung leidet nicht. Wenn zur Qualitätskontrolle anschließend ein Kochtest oder Nasshaftungstest durchgeführt wird, zeigen sich Spülprobleme bzw. Rückstände unter dem Lack meist schnell durch eine sichtbare Blasenbildung unter dem Lack.

die Ursache des Problems

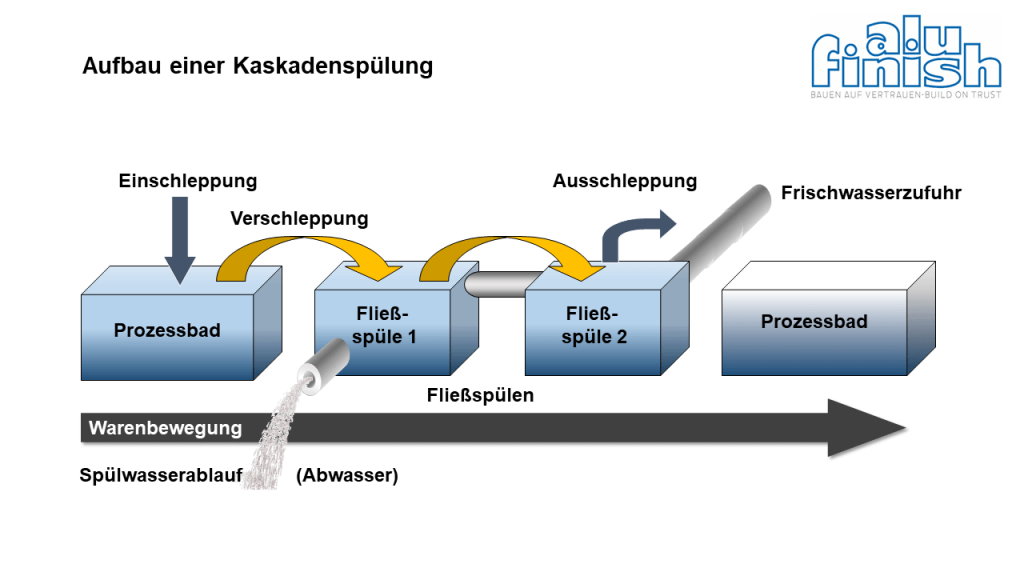

Neben rein optischen Fehlern (z.B. in Form von sicht- und fühlbaren Partikeln im Pulverlack) können Rückstände aber auch zur Lackenthaftung oder zu vermindertem Korrosionsschutz führen. Wenn man stark belastete Spülbäder nicht regelmäßig austauscht oder zumindest teilerneuert, werden auch nachfolgenden Spül- und Prozessbäder in Mitleidenschaft gezogen und durch Eintrag von Verunreinigungen über die Ware künstlich gealtert. Geeignete Kaskadenspülungen schaffen hier Abhilfe.

Durch das Gegenstrom-Prinzip (Warenbewegung zu Frischwasserstrom) einer Kaskadenspüle wird immer die beste (sauberste) Wasserqualität vor dem nächsten Prozessbad (oder am Ende der Behandlung) erreicht. In obigem Schema einer Kaskadenspüle hat Fließspüle 2 eine bessere Wasserqualität gegenüber Fließspüle 1. Der Frischwasserzulauf erfolgt in Fließspüle 2, während aus Fließspüle 1 verschmutztes Wasser zur Abwasseranlage geführt wird. Der Schmutzeintrag in das nachfolgende Prozessbad wird so minimiert. Jedoch nutzt auch die beste Kaskadenspülung wenig, wenn diese nicht ausreichend gewartet und auf die benötigten Spülwassermengen eingestellt wird. In Abhängigkeit vom gewünschten Leitwert muss das richtige Verhältnis zwischen Zu- und Ablauf ermittelt werden.

Wie kann ich die Qualität der Spülbäder abschätzen?

Hier hilft schon ein Blick in das entsprechende Spülbad:

- Ist das Spülbad stark eingetrübt?

- Türmen sich Schaumberge auf der Spülbadoberfläche?

- Sieht man ölartige Rückstände auf der Badoberfläche?

- Sind die Stecksiebe verschmutzt?

- Sind fadenförmige oder schleimige Rückstände an Verrohrungen und Behälterwandungen

sichtbar, die auf Mikrobiologie in der Anlage hindeuten? - Sind Pulverlackrückstände am Boden der Spülen sichtbar, die in die Vorbehandlungskabine

eingetragen wurden?

Was hat es mit dem Leitwert der Spülbäder auf sich?

Gerade bei den chromfreien Korrosionsschutzverfahren, die gegenüber einer klassischen Gelbchromatierung meist nur geringe Leitwerte aufweisen, ist eine gute Spültechnik essenziell. Daher wird vollentsalztes Wasser vor dem Prozessbad und für die Schlussspülung eingesetzt (soweit überhaupt nachgespült werden muss). Als Richtwert dient hier meist ein maximaler Leitwert von 30 µS/cm. Jedoch ist hierzu das abtropfende Wasser von der Ware entscheidend und nicht nur die Wasserqualität im Spülbad.

Warum muss dass Abtropfwasser betrachtet werden ?

Es ist möglich, dass das von der Ware abtropfende Wasser deutlich höhere Leitwerte gegenüber der Wasserqualität im Spülbad zeigt. Das ist dann der Fall, wenn noch vorhandene Prozessbadrückstände aus Ecken und Kanten erst an dieser Stelle ausgespült werden. Diese führen dann zu einem erhöhten Leitwert und einer zusätzlichen Belastung des nachfolgenden, chromfreien Korrosionsschutzbades oder können zu Salzablagerungen an Warenkanten am Ende des Vorbehandlungsprozesses führen. Daher sollte idealerweise auch das abtropfende Wasser unterhalb von 30 µS/cm liegen.

Eine Ausnahme bilden hier so genannte „no-rinse“ Korrosionsschutzverfahren (z.B. Alficoat 748/3), die ohne abschließenden Spülprozess auskommen, optional aber auch mit vollentsalztem Wasser nachgenebelt werden können. Das dann abtropfende Nebel-Wasser liegt oft oberhalb von 30 µS/cm und entspricht damit einer stark verdünnten Prozessbadlösung. Ein hierdurch erhöhter Leitwert wirkt sich aufgrund der Produktzusammensetzung bei der nachfolgenden Lackierung und beim Korrosionsschutz jedoch nicht negativ aus.

Welche Ursachen für schlechte Spültechnik gibt es noch?

Neben chemischen Ursachen kommen oft auch anlagentechnische Probleme zum Tragen. Bespielsweise können verstopfte oder falsch ausgerichtete Sprühdüsen oder Schwallkästen in Spritzanlagen (Wasserfallsystemen) zu Spülproblemen beitragen. Daher sollten diese in regelmäßigen Abständen überprüft und gegebenenfalls justiert werden. Auch bei unzureichender Spülung von Haken zur Warenfixierung, können Prozessbadrückstände am Kontaktpunkt über die Ware laufen.

Auch eine falsche Befestigung von Prüfblechen oder -profilen trägt oft zu einem schlechten Prüfergebnis (z.B. beim Nasshaftungstest) bei. Bei einer Einpunkt-Fixierung des jeweiligen Prüfkörpers am Warenträger kann sich dieser so verdrehen, dass der Sprühstrahl an der Oberfläche vorbeisprüht. Eine Zwei- oder besser Drei-Punkt-Fixierung des Materials löst das Problem in diesem Fall. Oftmals erkennt man das Problem daran, wenn Prüfbleche/-profile gegenüber der eigentlichen Ware qualitativ schlechter abschneiden.

Maßgeblich ist auch die Spülzeit und die Beaufschlagung der Ware mit Spülwasser. Werden Spülzeiten z.B. aufgrund von hoher Warenauslastung reduziert oder erfolgt die Spülung von einem zum nächsten Bad zu schnell (z.B. Tauchanlage, manuelle Bedienung), dann wirkt sich dies negativ auf die Spülsituation und Sauberkeit der Warenoberfläche aus.

Kommt es bei der späteren Anwendung eines schlecht gespülten Bauteils zu mechanischen Beschädigungen in Verbindung mit hoher Luftfeuchtigkeit (Regen, Seeklima usw.) so beginnen diese Fehlstellen leichter an zu korrodieren und können sich flächenmäßig unter dem Lack ausbreiten. Die Folge hieraus wird eine Reklamation durch den Endabnehmer sein. Zur Vermeidung von Spülproblen sollte man daher insbesondere auf folgende Punkte achten

- Angemessene Sauberkeit in den Spülen?

- Ausreichende Spülzeiten?

- Qualität des abtropfenden Wassers?

- Beobachtung der Ware nach den einzelnen Prozessschritten, soweit möglich

- Gibt es verstopfte Spritzdüsen auf jeder Seite?

- Spritzdüsen ggf. verstellt?

- Prüfblechen gegen Verdrehen geschützt, z.B. durch Zwei- oder Dreipunktfixierung?

- Liegt eine Verkeimung der Spülwässer vor?